La hélice aérea cap-7

La hélice aérea cap-7

La hélice aérea cap-7

DIFERENTES TIPOS DE HÉLICES

Cuatro son los tipos más importantes de hélices aeronáuticas que es necesario conocer: de paso fijo, de paso ajustable en tierra, de paso controlado manualmente y de paso automático.

Las iremos viendo en los siguientes capítulos.

HÉLICE DE PASO FIJO

Es aquella en la que las palas van unidas de manera invariable formando un solo bloque con el buje, por lo que no permiten ajuste alguno fuera del que se le dio en el momento de su fabricación.

Este tipo de hélice fue el primero que se usó en los comienzos de la aeronáutica y hoy todavía se suele usar en motores de baja potencia, como los empleados en los aeroclubs y centros de enseñanza elemental. Generalmente son de madera, por lo que su coste es bastante reducido, aunque tienen la desventaja de que les afecta bastante la humedad.

Estas hélices se fabrican formando un bloque con un cierto número de tablas de nogal, haya o caoba, de un espesor de dos centímetros, encoladas entre sí mediante colas especiales de procedencia vegetal.

Al hacer la hélice con cierto número de tablas y no de una pieza se obtienen las siguientes ventajas: en primer lugar, existe la posibilidad de poder ver los defectos de la madera, nudos deformaciones, etc. Otra ventaja es obtener un buen equilibrado de la hélice, en cuanto a su peso, ya que se alternan las tablas procedentes de la parte alta del árbol, que tienen menos densidad, con las procedentes de la parte baja, cuya densidad es mayor, además de poder escoger tablas de fibras paralelas, lo que aumenta la resistencia de la tabla.

Previamente al encolado de las tablas, después de haberlas dejado al grueso conveniente, se les pasa un cepillo dentado con el fin de hacer rugosa la superficie y que tengan mayor adhesión al encolarlas, quedando de esta forma como un verdadero bloque.

Secas las uniones, se procede a darle el ángulo de su perfil, según el tipo de avión para el que se construya la hélice, sometiéndola a una prueba final en un banco aerodinámico, donde se controla su equilibrado y centrado.

Debe advertirse que a estos tipos de hélice montados sobre los aviones es conveniente hacerlas una revisión mensual midiendo sus ángulos con el fin de observar sus posibles deformaciones.

La presencia de grandes deformaciones requiere cambiar la hélice, ya que de otra forma puede traer graves consecuencias. Sin embargo, si estas deformaciones no son muy grandes, es posible retocar las caras deformadas. Claro está que esto lo debe hacer sólo personal cualificado

Ya sabemos que las palas de una hélice en su funcionamiento están animadas de una elevadísima velocidad tangencial, que es mayor cuanto mayor sea el diámetro de éstas. La velocidad mayor corresponde al extremo de la pala.

Téngase en cuenta que para una hélice de tres metros de diámetro y a un número de revoluciones correspondientes a 1.800 por minuto, la velocidad de la punta de la pala viene a resultar de 300 metros por segundo, considerada como el límite útil de una hélice.

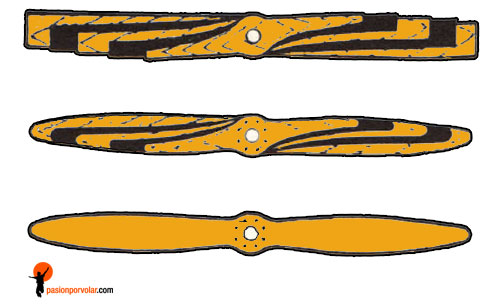

Debido a la elevadísima velocidad de las palas y considerando que funcionan en aire que a veces contiene materias extrañas, como polvo, arena, lluvia, etc., están expuestas a deteriorarse, sobre todo sus bordes de ataque, ya que estos cuerpos extraños chocan con extrema violencia contra ellas.

Con propósito de evitar estos inconvenientes, los bordes de ataque de las hélices de madera suelen revestirse de una lámina metálica, a modo de blindaje, que consiste, generalmente, en una chapa de latón de un grosor de 8 a 9 décimas de milímetro, que se le da la forma del borde de ataque. Este blindaje se divide en secciones, según sea el diámetro de la hélice, con el fin de evitar las grietas en la pequeña lámina de latón, ya que este material no es apropiado para resistir los esfuerzos repetidos de torsión que sufren las palas durante su funcionamiento.

Es frecuente practicar a este blindaje unos orificios para drenar el agua o aceite que pueda entrar durante su funcionamiento o limpieza. Si no se efectuara este drenaje, bastarían sólo unas pequeñas gotas de agua para producir efectos tales, por la fuerza centrífuga, que harían saltar la fijación del blindaje.

Hay que hacer notar que la sujeción del blindaje a la hélice se hace por medio de unos clavos de latón de 2 mm. de grueso, cuyas cabezas, una vez que han sido clavadas, son soldadas con estaño. Después se les da una capa de barniz o pintura con base de celulosa.

Ahora bien: algunas hélices modernas vienen revestidas de una enteladura, que puede ser de lino o cáñamo, y que convenientemente barnizada y pintada preserva a la madera de la humedad, aunque tienen el gran inconveniente de que durante la inspección de la hélice la enteladura nos impide ver cualquier desperfecto o deformación que ésta tenga.

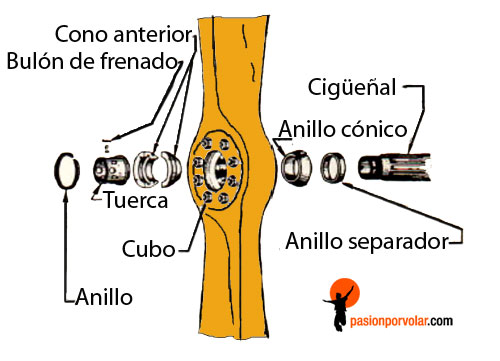

Muestra la siguiente figura el sistema de montaje de una hélice de madera, con todos sus componentes.

Este sistema es el usado por casi todos los tipos de hélices, tanto de madera como metálicas.

Presenta la parte central de la hélice, llamada cubo, un estriado interior, que sirve para acoplar la hélice en el eje del cigüeñal o la prolongación de éste si el motor va equipado con reductor.

Importa señalar que en la hélice de madera el cubo va unido a la hélice por una serie de tornillos pasantes que lo hacen solidario a ella. En las hélices metálicas el cubo está hecho de una sola pieza, con las abrazaderas que sujetan las palas.

El montaje de una hélice se realiza así: primero se deben limpiar cuidadosamente las estrías del eje del cigüeñal y las del interior del cubo, procediéndose a continuación a su engrase. Es preferible utilizar grasa grafitada con el fin de que facilite su desmontaje. El anillo es un separador donde la hélice hace su tope final. A continuación se monta el anillo cónico, que es de bronce y lleva una abertura en su eje longitudinal, con el fin de poder acoplarse al cono interior del buje de la hélice.

Todas las hélices tienen una colocación especial, ya estudiada, según el tipo del motor en donde se van a instalar. Para ello, tanto en el buje de la hélice como en el eje del cigüeñal, y a modo de señal, llevan unidas dos estrías, las cuales deben coincidir en el momento del montaje de la hélice.

De acero es el cono anterior, y está dividido en dos mitades. Entre el cono anterior y el posterior fijan y centran la hélice con respecto al eje del cigüeñal, anulándole cualquier holgura que pudiera existir en las estrías.

Seguidamente va la tuerca, que roscando sobre el eje del cigüeñal irá apretando los conos anterior y posterior, hasta que la hélice haga tope con el anillo separador efectuándose el apriete y centrado de la hélice. Una vez apretada fuertemente, según sea el par de apriete que indique la Orden Técnica relativa a la hélice que se está montando, se procederá al frenado de la tuerca.

Por lo común, la tuerca de la «hélice y el final del eje del cigüeñal llevan una serie de taladros de igual medida, aproximadamente de 8 mm. Cuando la hélice está apretada, se buscarán los taladros de la tuerca y cigüeñal que coincida y se introducirá al bulón de frenado que, a su vez, irá frenado por un pasador de torsión de 2 mm. Este bulón, que suele ser de 6 mm. de grueso, impide que la tuerca de la hélice se pueda mover durante el funcionamiento del motor.

En cuanto al anillo, es un segmento que va alojado en el interior del buje de la hélice y tiene como finalidad extraer la hélice en el momento de su desmontaje y, una vez desmontada, la tuerca y los semiconos anteriores queden en el interior del buje y no se puedan confundir con otros del mismo tipo.

Nótese que el apriete de una hélice es siempre en sentido contrario al giro del motor, lo que hace muy difícil que se afloje, ya que el movimiento circular impedirá el retroceso de la tuerca.

Aunque las hélices de madera dieron excelentes resultados durante los primeros años de la aeronáutica, al pasar a la utilización de motores superiores a los 500 CV de potencia y llegar a las 2.000 revoluciones por minuto, se hizo necesario el empleo de las hélices de metal, ya que era preciso utilizar secciones y diámetros mayores, en los que la madera no ofrece muchas garantías.

En las hélices de metal se permiten unas secciones más finas, lo que hace que el rendimiento de esta hélice sea cinco o seis veces mayor que en las de madera.

Para las hélices de metal se emplearon aleaciones ligeras a base de aluminio, cobre y magnesio, a las que por tratamientos especiales se les da resistencia y propiedades del acero dulce. Al principio, algunos constructores utilizaron chapas de acero dobladas, con el paso conveniente; pero su resultado no fue muy positivo y hoy se construyen adoptando el perfil más útil; cada pala se fabrica por separado, uniéndose después en el buje.

Este sistema permite construir las hélices de paso variable, que más adelante estudiaremos.

Son muchas las ventajas que encierra una hélice metálica con respecto a una hélice de madera; pero las podemos resumir así:

1.- Se le puede dar a todas las secciones de la pala un mejor perfil aerodinámico, a la vez que su construcción es más delgada, lo que proporciona un mayor rendimiento aerodinámico.

2.- Al construirse las palas por separado, se permite un calaje variable de la hélice, con siguiendo el mayor aprovechamiento de la potencia del motor.

3.- Las hélices metálicas son resistentes y se puede volar con ellas con toda clase de seguridades, en tiempo de lluvia, tormenta, etcétera.; además, son resistentes a pequeños golpes con cuerpos extraños.

4.- Es posible almacenarlas durante mucho tiempo sin que exista el peligro de las de formaciones o el de la oxidación por humedad, ya que la composición del material de que están construidas es inoxidable

Para terminar el estudio de las hélices de paso fijo, podemos decir que su funcionamiento es el más imperfecto de todos los tipos de hélices, aunque es el menos complicado. Al no tener sus palas más que un solo ángulo de utilización, no se pueden adaptar a las variaciones de las condiciones de vuelo. Cuando despega un avión con una hélice de paso fijo, se disminuye un tanto la velocidad del motor, ya que el ángulo de las palas resulta, en ese momento, demasiado grande. Cuando el avión se coloca en línea de vuelo o en planeo, el motor se acelera, por ser insuficiente, en ese momento, el ángulo de la hélice.

Deducimos, por tanto, que la hélice ideal es aquella que en cualquier posición del avión nos presente el ángulo de trabajo preciso, para que se desarrolle al máximo la potencia aplicada por el motor.

Excelente informacion.Intetioriza bastante sobre el tema para los que nos iniciamos en la aeronautica.Muchas gracias.