La hélice aérea cap-12

La hélice aérea cap-12

La hélice aérea cap-12

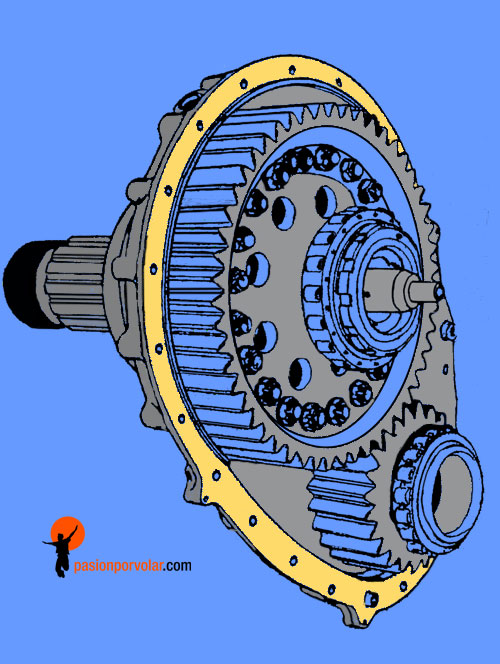

REDUCTORES DE LAS HÉLICES

Cuando se estudia Aerodinámica, se demuestra teórica y prácticamente que el rendimiento de una hélice que gira a muchas revoluciones es inferior al de otra hélice, de las mismas características, que gira a menor número de vueltas, a pesar de que ambas absorben la misma potencia del motor.

Conviene precisar que la gran potencia que hoy desarrollan los motores aeronáuticos viene acompañada de un aumento considerable en las revoluciones del cigüeñal, por lo que sería contraproducente montar una hélice que diera las mismas vueltas que aquél.

Los constructores, con el fin de aprovechar al máximo la potencia efectiva del motor, se han visto precisados a buscar una solución intermedia que, sin restar revoluciones al cigüeñal, proporcione el suficiente número de vueltas a la hélice para que desarrolle, con gran eficacia, su cometido. Este sistema intermedio es el reductor.

Se ha demostrado experimentalmente que para que una hélice proporcione un buen rendimiento de tracción, su velocidad periférica debe estar entre los 275 y 300 metros por segundo.

Señalemos que la velocidad periférica de una hélice viene dada por esta fórmula:

V = (pi) x número de revoluciones X diámetro de la hélice/60

Si, por ejemplo, tenemos una hélice con un diámetro D=2,70 m., la potencia efectiva la desarrollará cuando éste dé 2.000 revoluciones por minuto, la que su velocidad periférica será la de: V= 3.14 x 2.000 x 2.70 /60 =282 metros por segundo

Esta velocidad se halla dentro de los límites aconsejables para un buen rendimiento.

Para disminuir la velocidad periférica de la hélice, se podía pensar en reducir la longitud de las palas; pero esto no es posible, ya que esta medida influye decisivamente en la velocidad del avión y en la potencia del motor.

Al estudiar los motores de reacción, comprenderemos la gran necesidad de usar los reductores en los motores turbo-hélices, ya que en este caso el movimiento de la hélice es proporcionado por la turbina de gases de escape que funciona a un número de vueltas muy superior a las revoluciones del cigüeñal de un motor de émbolo, por lo que es mayor la necesidad de aplicarle un sistema reductor.

COMPOSICIÓN DE LOS REDUCTORES

Por lo común, los reductores están compuestos por ruedas de engranajes, cilíndricas o cónicas, de aceros especiales, cementados y rectificados.

En general, los reductores se usan en motores de gran potencia, por lo que la construcción de sus componentes está sujeta a un meticuloso control de calidad, ya que el trabajo que van a desarrollar, que es el de transmitir la potencia del motor a la hélice, exige grandes esfuerzos.

Entre los esfuerzos principales a que está sujeto el reductor, cabe citar las variaciones del par motor.

El par que desarrolla el motor está acondicionado a variaciones periódicas, cuya magnitud aumenta con la cilindrada de cada uno de los cilindros, con las masas en movimiento, etc.

Sabemos que cuando se realiza la explosión en uno de los cilindros del motor, la variación del par es máxima y se repite para la misma posición anular del cigüeñal, por lo que los dientes del engranaje reductor que están acoplados en ese instante sufren un esfuerzo mayor que el de los de más dientes, debido a la brusquedad producida por la variación en el parmotor.

Hagamos notar que la presión sobre la superficie de los dientes engranados no debe de ser muy acentuada, con el fin de que se pueda introducir entre ellos una fina película del aceite de engrase, reduciendo con ello el desgaste.

Si el contacto de los engranajes se produce en el centro del diente, el desgaste es muy pequeño, ya que el movimiento relativo de los engranajes es de rodadura, no ocurriendo igual cuando éstos no están bien atacados y el movimiento es deslizante, produciéndose un desgaste en los extremos de los dientes.

Cabe señalar que el rozamiento de los dientes de los engranajes, al funcionar, absorbe una parte de la potencia del motor, que transforma en calor. La eliminación de este calor se lleva a cabo por conducción a través de la caja que encierra todos los elementos del reductor, pero sobre todo por el aceite de lubricación, que continuamente está circulando.

TIPOS DE REDUCTORES

Responden a la constitución del motor al que van a ser incorporados.

Si se trata de motores construidos con cilindros en línea o en V, los reductores suelen ser del tipo de engranajes cilíndricos y el eje de la hélice puede ser coincidente o desplazado, con respecto al plano en que va colocado el cigüeñal.

En los motores de estrella, el reductor está integrado por engranajes cónicos y el eje de la hélice es siempre coincidente con respecto al plano del cigüeñal.

REDUCTOR DE ENGRANAJES CILÍNDRICOS

Sin duda es el modelo más sencillo de reductor.

Lo componen dos solas ruedas de engranajes cilíndricos y externos, sostenidas por cojinetes de bolas en sus dos extremos. El engranaje de menor diámetro está instalado en el cigüeñal y el otro va sobre el eje de la hélice.

De aquí que el eje de la hélice resulte desplazado con respecto al plano del cigüeñal, pero su trabajo es paralelo a éste.

Señalemos que otro tipo de reductor de engranajes cilíndricos exteriores es el compuesto por engranajes provistos de amortiguadores, con el fin de absorber los choques producidos por las variaciones del par motor.

El engranaje del cigüeñal está compuesto por dos ruedas dentadas, una conductora, ajustada mediante dentadura longitudinal sobre el cigüeñal y la conducida, que va calada a la anterior mediante un sistema de dientes frontales.

Entre una y otra ruedas van instalados unos discos de fricción metálicos, con una corona de muelles de presión axial, regulados según la carga correspondiente al par motor medio que el cigüeñal va a transmitir a la hélice.

Importa destacar que con este sistema se con sigue que a cada variación del par motor la corona de muelles se deforme y oscile, mientras la fricción de los discos anula las condiciones, transformando en calor la energía absorbida, de modo que se logran amortiguar las vibraciones a la vez que se elimina el martilleo sobre los dientes de los engranajes.

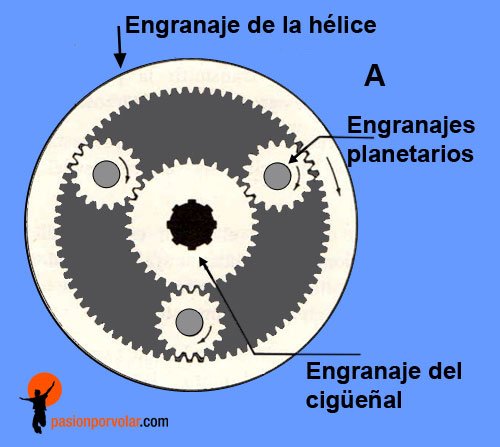

También cabe citar otro tipo de reductores cilíndricos en los que sus engranajes están atacados interiormente, presentando algunas ventajas importantes.

Una de ellas es la de que se puede reducir el tamaño sin disminuir la relación de reducción. La sección de contacto de sus engranajes es mayor, ya que se compone de tres o más engranajes planetarios repartiéndose entre ellos el esfuerzo que transmite el cigüeñal. También podemos incluir entre sus ventajas la de que el eje del cigüeñal se encuentra situado en el mismo plano que el de la hélice, disminuyendo por ese motivo el esfuerzo sobre los dientes de los engranajes.

Esta composición del reductor presenta, en cambio, el inconveniente de un difícil apoyo de los árboles de las ruedas planetarias.

Las casas constructoras que utilizan estos tipos de reductores para sus motores resuelven este problema instalando en el cigüeñal el engranaje central, mientras que los ejes de los satélites giran solidarios con el árbol al cual va instalada la hélice.

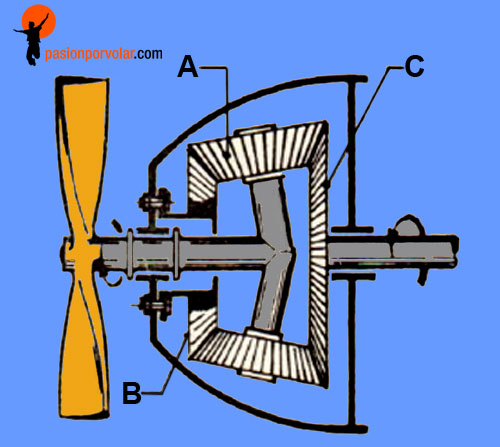

REDUCTOR DE ENGRANAJES CÓNICOS

Casi todos los motores en estrella adoptan este tipo de reductor, ya que tiene la gran ventaja de que ambos ejes, el de la hélice y el del cigüeñal, se encuentran situados en el mismo plano, de modo que resulta uno la prolongación del otro.

Este reductor es planetario simétrico a satélites cónicos. Veamos su funcionamiento.

El engranaje cónico «C» está calado sobre el cigüeñal y transmite el movimiento a una serie de tres, cuatro o cinco satélites, «A», que ruedan solidarios con el árbol porta-hélices. Estos satélites ruedan a su vez sobre el engranaje cónico «B», que se encuentra fijo en el basamento del motor.

El diámetro del engranaje fijo «B» nos da la relación de reducción. Si este engranaje tiene el mismo diámetro que el del cigüeñal, la relación de reducción suele ser:

N’ = ½ xN”

Siendo N’ el número de vueltas de la hélice y N» las vueltas del cigüeñal.

Si reducimos el diámetro del engranaje fijo, la relación de reducción viene dada por la siguiente fórmula:

N’/N” = D/D’ + D

En la que D es el diámetro de la rueda del cigüeñal y D’ el diámetro de la rueda fija

Por lo común, las relaciones de reducción suelen ser en todos los tipos de reductores de una vuelta de la hélice por 1,60 vueltas del cigüeñal. 1:1-60 aproximadamente

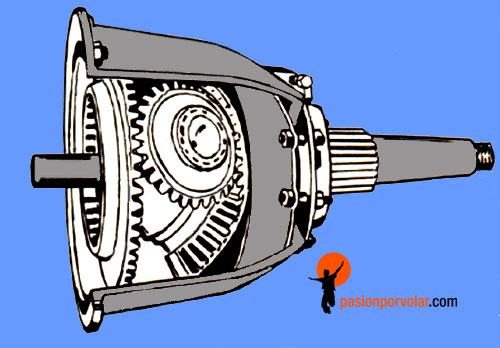

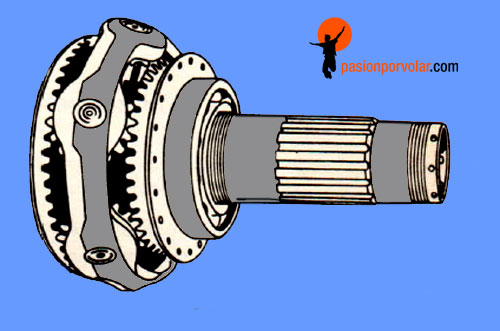

Otro sistema de reductor de engranajes cónicos es el de la figura.

Los satélites van enlazados entre sí mediante una corona o anillo, lo que permite autocentrarse, con la ventaja de que todos los satélites sostengan una misma carga tangencial.

En los ejes porta-satélites van instalados unos cojinetes de antifricción de gran superficie, con el fin de que tengan una pequeña presión específica, aun cuando sea grande su velocidad periférica.

En cuanto al empuje a lo largo del eje del engranaje, se contrarresta por un fuerte cojinete de bolas.

La lubrificación de estos sistemas se obtiene directamente a través del cigüeñal, penetrando el aceite a presión a lo largo de los ejes porta-satélites, saliendo a lubricar el cojinete de bolas y deslizándose por la cara lisa del engranaje hasta lubrificar sus dientes.

Digamos, por último, que el grupo de engranajes cónicos del reductor va encerrado en una caja unida al basamento del motor y que en su parte inferior lleva un dispositivo para extraer el aceite de engrase.

Para saber más:

BASTANTE COMPLETO ESTA EXPLICACION SOBRE LAS HELICES, FELICITACIONES