Estructura del avión cap. 4

Estructura del avión cap. 4

Estructura del avión cap. 4

Tipos de Construcción de Aviones

La construcción de fuselajes evolucionó comenzando con estructuras reticulares de madera pasando por las estructuras monocasco a las estructuras semimonocasco actuales.

Estructura Reticular

El principal inconveniente de la estructura reticular o tubular es la falta de una forma aerodinámica. En este método de construcción, largos tubos, llamados largueros, se sueldan en su lugar para formar un marco bien reforzado. Soportes verticales y horizontales están soldados a los largueros y dan a la estructura una forma cuadrada o rectangular. Soportes adicionales son necesarios para resistir las fuerzas que provienen de cualquier dirección. Larguerillos y cuadernas se añaden para darle la forma al fuselaje y unir el revestimiento.

Con el avance de la tecnología, los diseñadores de aviones comenzaron a cubrir la estructura para hacer más aerodinámico el avión y mejorar el rendimiento.

Esto se logró inicialmente con tela, que eventualmente dio paso a metales ligeros como el aluminio. En algunos casos, la cubierta exterior puede soportar toda, o una parte importante, de las cargas de vuelo.

Aviones más modernos utilizan una forma de esta estructura de cubrimiento conocida como monocasco o semimonocasco.

Monocasco

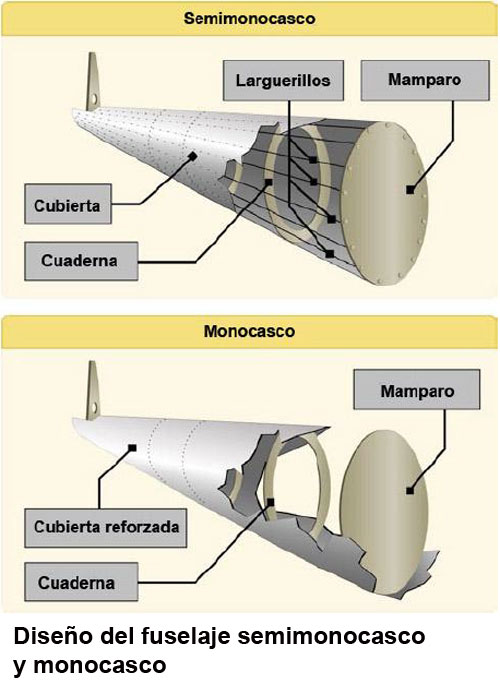

La construcción monocasco utiliza un revestimiento reforzado para soportar casi todas las cargas, como una lata de bebidas de aluminio. Aunque es muy fuerte, la construcción monocasco no es muy tolerante a la deformación de la superficie. Por ejemplo, una lata de aluminio puede soportar fuerzas considerables en los extremos, pero si el lado de la lata se deforma ligeramente, mientras soporta una carga, colapsa fácilmente.

Como la mayoría de las fuerzas de torsión y flexión son soportados por el revestimiento en lugar de una estructura, los refuerzos internos fueron eliminados o reducidos, para ahorro de peso y maximizar el espacio. Uno de los métodos notables e innovadores en la construcción monocasco era empleado por Jack Northrop. En 1918, ideó una nueva manera de construir un fuselaje monocasco utilizado para el Lockheed S-1 Racer. La técnica utilizó dos medios moldes de madera contrachapada que se pegan alrededor de aros de madera o larguerillos. A pesar de ser empleado en los inicios de la aviación, la construcción monocasco no reaparece durante varias décadas debido a la complejidad del proceso.

Ejemplos diarios de construcción monocasco se puede encontrar en la fabricación de automóviles, donde se considera el monocasco estándar en la industria manufacturera.

Semimonocasco

La construcción semimonocasco utiliza una estructura a la cual se une el revestimiento de la aeronave. Dicha estructura, que consta de mamparos y/o cuadernas de diversos tamaños y larguerillos, refuerza la cubierta tomando algunos de los esfuerzos de flexión del fuselaje. La sección principal del fuselaje también incluye los puntos de unión del ala y un cortafuegos.

En aviones monomotores, el motor está por lo general unido a la parte delantera del fuselaje. Hay una mampara a prueba de fuego entre la parte trasera del motor y la cabina para proteger al piloto y los pasajeros de los incendios accidentales del motor.

Esta mampara se llama cortafuegos y suele ser de material resistente al calor como el acero inoxidable.

Sin embargo, un nuevo proceso de construcción es la integración de los materiales compuestos o de una aeronave hecha completamente de materiales

compuestos.

Construcción en materiales compuestos (Composite)

Historia

El uso de materiales compuestos en la construcción de aviones data de la Segunda Guerra Mundial, cuando aislamientos de fibra de vidrio blando se utilizó en fuselajes de B-29. A fines de los ’50, los fabricantes europeos de planeadores de alto rendimiento utilizaban fibra de vidrio para las estructuras primarias. En 1965, la FAA (Administración Federal de Aviación, EEUU) certificó el primer avión en la categoría normal hecho completamente de fibra de vidrio, un planeador suizo llamado Diamant VHB.

Para el año 2005, más del 35 por ciento de los aviones nuevos fueron construidos en materiales compuestos.

Materiales compuestos es un término muy amplio y puede significar materiales como fibra de vidrio, fibra de carbono, Kevlar, y combinaciones de todo lo anterior. La construcción con compuestos ofrece dos ventajas: revestimientos extremadamente lisos y la capacidad de formar fácilmente estructuras curvas complejas o estructuras aerodinámicas.

Materiales compuestos en aviones

Los materiales compuestos son sistemas de matriz reforzados con fibra. La matriz es el «pegamento» que se utiliza para mantener las fibras entre sí y, una vez curada, le da forma a las partes, pero las fibras llevan la mayor parte del trabajo. Hay muchos tipos de fibras y sistemas de matriz.

En el avión, el más común es la matriz de resina epoxídica, que es un tipo de termo-plástico. En

comparación con otras opciones como la resina de poliéster, la epoxi es más fuerte y tiene buenas

propiedades a altas temperaturas. Hay muchos tipos diferentes de resinas epoxi, con una amplia gama de propiedades estructurales, tiempos de curado y temperaturas, y costos.

Las fibras de refuerzo más comunes utilizados en la construcción de aviones son la fibra de vidrio y la fibra de carbono. La fibra de vidrio tiene buena resistencia a la tracción y a la compresión, buena resistencia al impacto, es fácil trabajar, y es relativamente barata y fácilmente disponible.

Su principal desventaja es que es relativamente pesada, y es difícil hacer una estructura que soporte cargas más livianas que una estructura de aluminio equivalente.

La fibra de carbono es generalmente más fuerte en resistencia a la tracción y a la compresión que la fibra de vidrio, y tiene una rigidez mucho mayor a la flexión. También es considerablemente más ligera que la fibra de vidrio. Sin embargo, es relativamente débil la resistencia al impacto; las fibras son frágiles y tienden a romperse bajo fuerte impacto. Esto puede ser mejorado en gran medida con un sistema de resina epoxi reforzado, como el que se utiliza en el Boeing 787 en los estabilizadores horizontal y vertical. La fibra de carbono es más cara que la fibra de vidrio, pero el precio ha caído debido a las innovaciones impulsadas por el programa B-2 en los ’80, y Boeing 777 en la década de ’90. Estructuras de fibra de carbono bien diseñadas pueden ser mucho más livianas que una estructura de aluminio equivalente, a veces un 30 por ciento o más.

Ventajas de los materiales compuestos

La construcción en compuestos ofrece varias ventajas sobre el metal, madera o tela, siendo su menor peso lo más citado. El menor peso no siempre es automático.

Hay que recordar que la construcción de una aeronave con compuestos no garantiza que será más liviana, sino que depende de la estructura, así como el tipo de compuesto que se utiliza.

Una ventaja más importante es que una estructura de compuestos, aerodinámica, con curvas muy suaves reduce la resistencia. Esta es la razón principal por la que los diseñadores de planeadores cambiaron de metal y madera a los materiales compuestos en la década de 1960.Los compuestos también ayudan a enmascarar la señal de radar de los aviones «stealth», como el B-2 y el F-22. Hoy en día, los compuestos se pueden encontrar en aviones tan variados como los la mayoría de planeadores hasta los nuevos helicópteros.

La ausencia de corrosión es una tercera ventaja de los materiales compuestos. Boeing está diseñando el 787, con el fuselaje completo en compuestos, teniendo un mayor diferencial de presión y mayor humedad en la cabina que los aviones anteriores. Los ingenieros ya no están tan preocupados por la corrosión por condensación de humedad en las zonas ocultas del revestimiento del fuselaje, como detrás de las mantas de aislamiento. Esto debería conducir a una reducción de los costes de mantenimiento para las líneas aéreas.

Otra de las ventajas de los materiales compuestos es su buen rendimiento en un entorno de flexión, como en las palas del rotor del helicóptero. Los compuestos no sufren de fatiga del metal y formación de grietas al igual que los metales. Si bien necesita una ingeniería cuidadosa, las palas en material compuesto pueden tener considerablemente más vida de uso que las palas de metal, y la mayoría de los nuevos helicópteros grandes tienen todas las palas en compuestos, y en

muchos casos, rotores en materiales compuestos.

Desventajas de los materiales compuestos

La construcción con composite viene con su propio conjunto de desventajas, la más importante de las cuales es la falta de una prueba visual de daños. Los compuestos responden al impacto de manera diferente a otros materiales estructurales, y muchas veces no hay signos obvios de daños. Por ejemplo, si un auto choca un fuselaje de aluminio, puede abollar el fuselaje. Si el fuselaje no está abollado, no hay ningún daño. Si el fuselaje está abollado, el daño es visible y

se hacen las reparaciones.

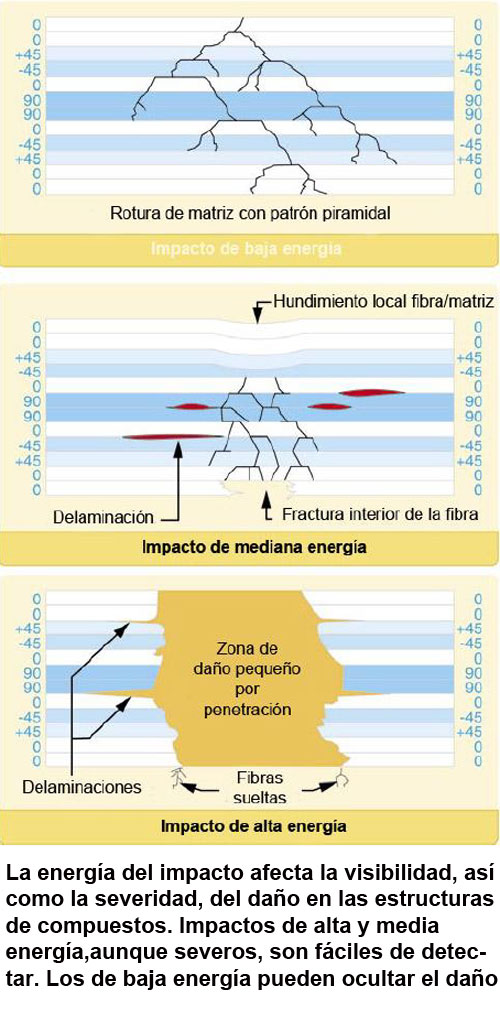

En una estructura de material compuesto, un impacto de baja energía, tales como un golpe o una caída de herramientas, puede no dejar signo visible del impacto en la superficie. Por debajo del punto de impacto puede haber amplias delaminaciones, extendiéndose en un área en forma de cono desde el lugar del golpe.

El daño en la parte posterior de la estructura puede ser importante y extenso, pero estar oculto a la vista.

Cada vez que uno tiene razones para pensar que pudo haber un golpe, aunque sea menor, lo mejor es conseguir un inspector familiarizado con compuestos para examinar la estructura para determinar el daño subyacente. La aparición de áreas blanquecinas en una estructura de fibra de vidrio es un buen indicio de que se han producido delaminaciones de la fibra.

Un impacto de mediana energía resulta en un aplastamiento local de la superficie, lo que debe ser

visible a la vista. El área dañada es mayor que el área aplastada visible, y tendrá que ser reparada. Un impacto de alta energía, tales como el impacto de ave o granizo durante el vuelo, resulta en una perforación y una estructura seriamente dañada. En impactos de media y alta energía, el daño es visible para el ojo, pero el impacto de baja energía es difícil de detectar.

Si un impacto resulta en delaminaciones, el aplastamiento de la superficie, o una perforación, entonces es obligatoria una reparación. Hasta tanto se repare, el área dañada debe ser cubierta y protegida de la lluvia. Muchas piezas de material compuesto se componen de finas láminas sobre un núcleo en nido de abejas, creando una estructura en «sándwich».

Excelentes por razones de rigidez estructural, esta estructura es un blanco fácil para la entrada de agua, lo que lleva a problemas posteriores. Un trozo de cinta sobre la perforación es una buena manera de protegerlo del agua, pero no es una reparación estructural. El uso de un relleno en pasta para cubrir los daños, aunque aceptable para fines cosméticos, tampoco es una reparación estructural.

El potencial daño por calor a la resina es otra desventaja del uso de materiales compuestos.

Mientras que «cuan caliente» depende del sistema de resina elegido, muchas resinas epoxi comienzan a debilitarse a más de 65 ° C. La pintura blanca en los compuestos se utiliza a menudo para minimizar este problema. Por ejemplo, la parte inferior de un ala que está pintada de negro frente a una plataforma de asfalto negro en un día caluroso y soleado, puede llegar a estar hasta 100 ° C. La misma estructura, pintada de blanco, rara vez supera los 60 ° C. Como resultado, los aviones con composites tienen a menudo recomendaciones específicas sobre los colores de pintura permitidos. Si el avión es repintado, estas recomendaciones deben ser seguidas.

Daño por calor también puede ocurrir debido a un incendio. Incluso un pequeño fuego por los frenos, rápidamente extinguido, puede dañar la superficie inferior del ala, patas del tren de aterrizaje, o los carenados de la rueda.

Además, removedores químicos de pintura son muy perjudiciales para los compuestos, y no deben ser utilizados en ellos. Si la pintura tiene que ser removida de materiales compuestos, sólo se permiten métodos mecánicos, tales como arenado o lijado suave. Muchas piezas de composite caros han sido arruinados por el uso de removedor de pintura, y el daño es en general, no reparable.

Para saber más:

Bibliografía.

U.S. Department of Transportation

Federal Aviation Administration